飞象网讯 2021年9月27日,赛特斯在第30届中国国际信息通信展览会(PT展)上宣布,与中德海尔滚筒互联工厂联合打造的智慧工厂项目正式落地商用,这是国内首个基于5G MEC +云边协同平台的智慧工厂,是推动青岛中德工业园区及青岛市制造业数字化转型的新标杆。

据悉,本次赛特斯成功助力中德海尔滚筒互联工厂打造的“端、管、边、云”协同5G+工业互联网应用架构,贯穿业务全流程,从生产制造到视觉管理,打造5G全连接智慧工厂,为企业加速数字化转型提供了强有力的动能。

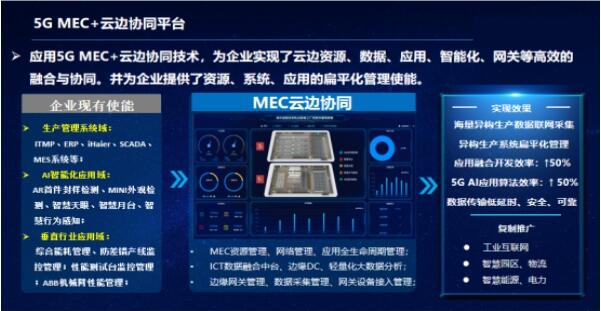

5G MEC +云边协同效果

该智慧工厂已于今年9月20日开始运行,生产设备连接5G网关,通过5G网络设备互联,云边计算协同运营,实现云边六大协同:资源协同、数据协同、服务协同、应用协同、智能协同、管理协同,解决了原有的难题痛点,打破传统信息化烟囱,实现了跨平台,跨厂家的应用数据的高效融合以及 ICT数据融合,实现海量应用扁平化高效管理。

✔ 资源协同。实现海尔滚筒互联工厂云边基础资源管理和调度能力。包括云、边、端的CPU资源、内存资源、存储资源、网络资源。根据应用和数据需求进行高效的管理分配和调度;

✔ 数据协同。实现海尔滚筒互联工厂云边数据流传和处理分析的管理能力。通过基于MEC的融合数据中台以及边缘DC建设实现企业跨平台、跨应用的数据融合和标准化能力开放;

✔ 应用协同。通过MEC平台实现企业智能化应用、垂直行业应用MEC部署、资源管理、流量策略管理以及应用全生命周期管理;云端负责开发测试,边缘负责部署运行;通过融合驾驶舱平台实现企业智能化应用的融合展现;

✔ 智能协同。利用云端充分的资源和海量样本资源进行AI算法模型训练,边缘节点按照AI模型执行推理能力;

✔ 网关协同。通过边缘网关管理,强化存量设备的统一接入、管理、数据采集以及设备协同能力;通过轻量级大数据渗透实现大数据分析、数据资产管理;

✔ 服务以及管理协同。通过容器化微服务编排管理能力实现节点业务之间的可视化业务编排。将离散服务能力通过编排,快速、灵活打造成为新的服务能力。

5G智慧天眼、机器人监测、AR检测、数据可视化……在工厂内,智能随处可见。机器人流畅地执行各种任务,生产人员通过远程监督作业。基于5G MEC+云边协同平台,生产人员与机器人紧密合作,大幅提升生产效率。设备与设备之间、生产线之间,全覆盖的无线柔性连接,极大地缩减了调整停工时间,增大生产线价值。其中,机器人监测平台,可实时监控机器人状态,提升巡检效率30%以上,迈出了生产监控的“无人化“第一步。

传统生产系统建设呈现烟囱建设态势,数据难以融合利用,应用之间无法实现松耦合,制造业还有相当比例的工厂亟待实现数字化和智能化,这也是赛特斯打造5G MEC+云边协同的初衷。当下,赛特斯正加大5G MEC技术研发,围绕工业生成要素连接,找到让5G技术与制造业结合的最佳场景,点亮一座又一座数字化工厂。

在本次PT展上,赛特斯展台5G云化小站、5G MEC平台、AIoT平台、数据中心SDN、SD-WAN智能组网、云边协同、能源物联网平台等产品与解决方案大放异彩,赛特斯的数字化转型从企业的业务需求出发,构建了极具数字张力的软件定义通信系统,对数字化的持续探索与深耕,让未来无限可能。